■スーパーデハイドロとは

我が国の道路は、経済発展に伴う交通量の増大、車両の大型化、さらに厳しい気候条件などを考慮すると、極めて過酷な状況にあるといえます。

そのため、流動わだち、摩耗およびひび割れなどから舗装の修繕の頻度が多くなっています。

特に高速道路においては、安全性の面からも耐久性が求められています。

アスファルト舗装にあっては、アスファルトが骨材表面に対して、いかに強い接着性をしめすか、骨材表面から剥離しにくいかが重要なことです。

骨材からアスファルトが剥離するのを防止する種々の剥離防止添加剤がありますが、新時代の要求に応えられる耐熱性タイプの剥離防止添加剤、スーパーデハイドロを開発しました。

ここに新製品の特徴をご紹介致します。

■スーパーデハイドロの特長

(1) 極めて優れた剥離防止効果を発揮します。

(2) 優れた耐熱性があり、熱履歴を経てもその効果を維持します。

(3) 各種の骨材に対し効果を発揮します。

(4) アスファルトの性状を大きく変えることはありません。

(5) 溶融アスファルトに容易に溶解します。

■スーパーデハイドロの試験法

| 項目 | 製品規格 | 試験法 |

| 外観 | 褐色フレーク状 | 視覚判定 |

| 引火点(COC、℃) | 250以上 | JIS-K-2265 |

| 軟化点(℃) | 110以上 | JIS-K-2207 |

■スーパーデハイドロ荷姿

15kgクラフト袋詰の荷姿で出荷されます。

■スーパーデハイドロ使用方法

溶融アスファルトに添加してご利用下さい。

0.2~0.5W%

標準添加量 0.3%

アスファルト:添加剤 = 1:0.003

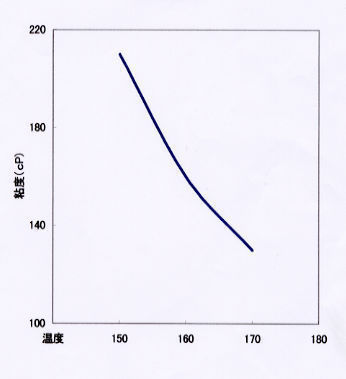

▼粘度温度曲線

■性能評価結果

(1)剥離防止性能評価 (加熱前、加熱後)

| テスト方法 | 舗装試験法便覧(日本道路協会発行)の剥離抵抗性試験に準拠 |

| アスファルト | ストレートアスファルト60-80 |

| 骨材 | 安山岩 |

| 剥離防止剤添加量 | 0.3wt%(アスファルト:添加剤=1:0.003) |

| 水浸時間 | 80℃、30分 |

| 加熱温度と時間 | 180℃、7日間 |

| 結果 | 下記写真の通り、熱による性能低下もなく極めて優れた剥離防止性能を示します。 |

安山岩 東邦化学工業㈱研究所 試験結果

| 無添加 | スーパーデハイドロ加熱前 | スーパーデハイドロ加熱後 |

剥離面積率55% |  剥離面積率0% |  剥離面積率0% |

安山岩 第三者機関試験所 試験結果

| 無添加 | スーパーデハイドロ加熱前 | スーパーデハイドロ加熱後 |

剥離面積率51% |  剥離面積率0% |  剥離面積率3% |

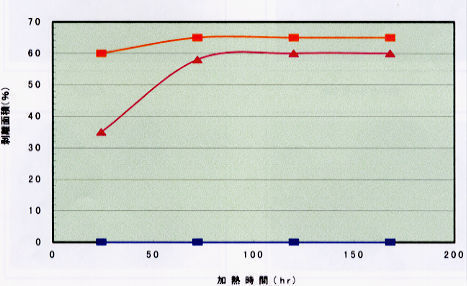

(2)耐熱試験(剥離抵抗性試験による)

道路施工用に使用されるアスファルトは、溶融状態で貯蔵され、かつ使用される時も高温状態が続きます。

従ってアスファルト用添加剤には、耐熱性も要求されます。

新開発のスーパーデハイドロの耐熱性について、既存剥離防止剤と比較しながら確認をしました。

| テスト方法 | 舗装試験法便覧の剥離抵抗性試験に準拠 |

| アスファルト | ストレートアスファルト60-80 |

| 骨材 | 安山岩 |

| 剥離防止剤添加量 | 0.3% (アスファルト:添加剤=1:0.003) |

| 水浸時間 | 80℃・30分 |

| 加熱温度と時間 | アスファルトに添加剤を添加後24,48,72,96,120,144,168時間各180℃加熱、試験に供した。 |

| 結果 | テスト結果を下記グラフに示します。 180℃の熱履歴を経ても既存剥離防止添加剤に比べ極めて耐熱性に優れた結果を得ました。 また、各種骨材に対しても同様効果を示します。 |

剥離防止性能の評価結果

無添加 | 従来品 | スーパーデハイドロ |

(3)耐熱試験(水浸マーシャル安定度による)

スーパーデハイドロの耐熱性を確認するため、水浸マーシャル安定度試験で熱履歴前後の残留安定度を測定しました。

| テスト方法 | 水浸マーシャル安定度試験 | |||||

| アスファルト | ストレートアスファルト60-80 | |||||

| 骨材 | 安山岩 | |||||

| 剥離防止剤添加量 | 0.3% (アスファルト:添加剤=1:0.003) | |||||

| 混合物の種類 | 密粒度13㎜ 設定アスファルト量6.1% | |||||

| 配合率(%) | 6号砕石 | 7号砕石 | 砕砂 | 細砂 | 石粉 | 合計 |

| 35 | 17 | 33 | 10 | 5 | 100 | |

| 突固め回数 | 50回 温度142.0℃ | |||||

| 加熱温度と時間 | アスファルトに添加剤を添加後180℃、7日間加熱 | |||||

| 結果 | テスト結果を下記表に示します。 | |||||

| 180℃,7日間の熱履歴を経ても残留安定度に変化がなく、極めて耐熱性に優れている結果を得ました。 | ||||||

水浸マーシャル安定度試験結果(熱履歴前後評価)

| 試験条件 | 理論最大密度 | カサ密度 | 空隙率 | 飽和度 | 安定度 | フロー値 | 残留安定度 | |

| g/cm3 | g/cm3 | % | % | KN | 1/10㎜ | % | ||

| 無添加 | 標準 | 2.473 | 2.364 | 4.4 | 75.9 | 11 | 32 | |

| 水浸 | 2.473 | 2.37 | 4.2 | 76.9 | 8.6 | 34 | 78.2 | |

| スーパーデハイドロ | 標準 | 2.473 | 2.379 | 3.8 | 78.7 | 11.2 | 31 | |

| 水浸 | 2.473 | 2.378 | 3.8 | 78.5 | 9.9 | 34 | 88.4 | |

| スーパーデハイドロ | 標準 | 2.473 | 2.354 | 4.8 | 74.3 | 13.8 | 39 | |

| 180℃×7日 | 水浸 | 2.473 | 2.355 | 4.8 | 74.4 | 12.2 | 45 | 88.4 |

| 他社品 | 標準 | 2.473 | 2.369 | 4.2 | 76.9 | 10.8 | 31 | |

| 水浸 | 2.473 | 2.37 | 4.2 | 77 | 9.7 | 35 | 89.8 | |

| 他社品 | 標準 | 2.473 | 2.355 | 4.8 | 74.4 | 14.3 | 39 | |

| 180℃×7日 | 水浸 | 2.473 | 2.354 | 4.8 | 74.3 | 12.2 | 42 | 85.3 |

| マーシャル試験基準値 | 3~6 | 70~85 | 4.9以上 | 20~40 | 75以上 | |||

(4)耐水試験(水浸マーシャル安定度による)

スーパーデハイドロの耐水性を確認するため、水浸マーシャル安定度試験で水浸時間を延長した残留安定度を測定しました。

| テスト方法 | 水浸マーシャル安定度試験 | ||||||

| アスファルト | ストレートアスファルト60-80 | ||||||

| 骨材 | 砂岩 | ||||||

| 混合物の種類 | 密粒度13㎜アスファルト6% | ||||||

| 標準配合率% | 6号砕石 | 7号砕石 | スクリーニングス | 粗砂 | 細砂 | 石粉 | 合計 |

| 36 | 15 | 19 | 19 | 7 | 4 | 100 | |

| 消石灰入り | 石粉2%+消石灰2% | ||||||

| スーパーデハイドロ入 | アスファルト:添加剤=1:0.003 | ||||||

| 突固め回数 | 50回 温度143.℃ | ||||||

| 水浸温度と時間 | 60℃・30分、48時間、72時間の各時間 | ||||||

| 結果 | テスト結果を表に示します。長時間の水浸でも残留安定度は高い数値を保ち、耐水性に優れている結果を得ました。 | ||||||

水浸マーシャル安定度試験結果(耐水性評価)

| テスト方法 | 水浸マーシャル安定度試験 | ||||||

| アスファルト | ストレートアスファルト60-80 | ||||||

| 骨材 | 砂岩 | ||||||

| 混合物の種類 | 密粒度13㎜アスファルト6% | ||||||

| 標準配合率% | 6号砕石 | 7号砕石 | スクリーニングス | 粗砂 | 細砂 | 石粉 | 合計 |

| 36 | 15 | 19 | 19 | 7 | 4 | 100 | |

| 消石灰入り | 石粉2%+消石灰2% | ||||||

| スーパーデハイドロ入 | アスファルト:添加剤=1:0.003 | ||||||

| 突固め回数 | 50回 温度143.℃ | ||||||

| 水浸温度と時間 | 60℃・30分、48時間、72時間の各時間 | ||||||

| 結果 | テスト結果を表に示します。長時間の水浸でも残留安定度は高い数値を保ち、耐水性に優れている結果を得ました。 | ||||||

(5)添加剤の影響確認 (添加アスファルトの性状変化)

スーパーデハイドロが、アスファルトの性状に与える影響について添加量を変えて調べました。

下記表に示すとおり、各試験項目とも数値に大きな変化はなく、実用上特に問題のないことが確認されました。

| テスト方法 | 添加剤はアスファルト重量の0.1%、0.3%、0.5%添加、溶融撹拌 |

| アスファルト | ストレートアスファルト60-80 新日本石油株式会社 根岸製油所品 |

標準アスファルト性状

| 項目 | 規格値 | 試験値 | 試験法 | |

| 針入度(25℃) | 1/10㎜ | 60~80 | 70 | JIS K-2207 |

| 軟化点 | ℃ | 44.0~52.0 | 45.5 | JIS K-2207 |

| 伸度(15℃) | cm | 100以上 | 100+ | JIS K-2207 |

| 薄膜加熱 | 質量変化率% | 0.6以下 | (+)0.09 | JIS K-2207 |

| 針入度残留率% | 55以上 | 70 | ||

| 密度(15℃) | g/cm3 | 1.000以上 | 1.034 | JIS K-2249 |

| 粘度(㎜2/s) | 120℃ | - | 855 | 舗装試験法 |

| 150℃ | - | 198 | ||

| 180℃ | - | 68.3 | ||

添加剤添加後性状

| 項目 | 0.1%添加 | 0.3%添加 | 0.5%添加 | |

| 針入度(25℃) | 1/10㎜ | 70 | 70 | 69 |

| 軟化点 | ℃ | 46 | 46.5 | 46.5 |

| 伸度(15℃) | cm | 100+ | 100+ | 100+ |

| 薄膜加熱 | 質量変化率% | (+)0.09 | (+)0.09 | (+)0.09 |

| 針入度残留率% | 70 | 70.1 | 70.1 | |

| 密度(15℃) | g/cm3 | 1.034 | 1.033 | 1.033 |

| 粘度(㎜2/s) | 120℃ | 873 | 892 | 900 |

| 150℃ | 201 | 202 | 202 | |

| 180℃ | 69.8 | 70.4 | 71 | |

| アスファルト:添加剤 | 01:00.0 | 01:00.0 | 01:00.0 | |

針入度(JIS K 2207)

伸度(JIS K 2207)

(6)スーパーデハイドロの溶解、分散性

スーパーデハイドロが、アスファルトに添加された後溶解、分散されているか否かを下記テスト方法で確認しました。

実用時とは、種々条件が変わりますが、溶解、分散性に問題ないと判断されます。

テスト方法

金属製容器(深さ16㎝、直径7㎝)にストレートアスファルト及び改質アスファルトを深さ15㎝まで満たす。

160℃恒温にした後上部よりそれぞれスーパーデハイドロを0.3%加える。

160℃の恒温器中に7日間静置後取り出し自然冷却、上層、下層から試料を採取、剥離抵抗性試験とPH測定試料に供した。

剥離抵抗性試験結果

| 試料 | 添加剤% | 上層試料剥離率% | 下層試料剥離率% |

| ストレートアスファルト | 0 | 60 | ー |

| 0.3 | 0~5 | 0~5 | |

| 改質Ⅱ型 | 0 | 65 | ー |

| 0.3 | 0~5 | 0~5 |

注1.試験法は舗装試験法便覧に準拠。但し、水浸時間を5時間とした。

注2.骨材:安山岩

改質Ⅱ型 試験結果(東邦化学工業 株式会社 研究所)

| 添加剤0% 剥離面積率65%  | 上層試料 剥離面積率0~5%  | 下層試料 剥離面積率0~5%  |

PH測定結果

| 試料 | 添加剤% | 上層試料 | 下層試料 |

| ストレートアスファルト | 0 | 5.9 | ー |

| 0.3 | 6.4 | 6.4 | |

| 改質Ⅱ型 | 0 | 4 | ー |

| 0.3 | 5.8 | 5.8 |

注1.PH測定前処理:アスファルト5gを50mlのジオキサンに加温して溶解させる。

その後イオン交換水50mlに分散してPH測定に供する。

注2.スーパーデハイドロのPH(1%水分散液)は9.5が標準。

結果

以上のテスト結果からスーパーデハイドロはアスファルト中に均一に分散しているものと判断致します。

■スーパーデハイドロの剥離防止メカニズム

特殊両極性高分子化合物は

- 骨材との接触面に粘接着性を発揮

- 骨材の-イオンに対して+イオンで強く結合

(骨材の+イオンの場合は-イオンで結合する) - 水分の接近に対しては高分子膜の撥水効果

(接触角拡大)により水の侵入を防ぐ